ニキシー管作品制作記 No.3

2023年10月20日

2025年10月26日

前回のあらすじ

DC-DCコンバータで9Vから170Vを生成し、ニキシー管に流したところで電流制限抵抗がないミスに気づきました。

前回記事ニキシー管の扱い方を探る -2桁点灯実験-

よっぴ様のnoteの内容を参考にしながら、ニキシー管2桁を使用する実験をします。

ジャンパ線を無理やり利用してニキシー管を接続することができそうだったので試しに同様の配線を行いました。

かなり見た目が悪くなりました。2桁実験はこれでいいですが、6桁の実験はジャンパ線が足りなさそうです。

今回は実験段階なので、GPIO5Vで動かせるArduino UNOを利用します。

よっぴ様のコードをArduino UNO用に少々書き換え、いざ実行。

映像だとfpsが足らず判別できませんが、かなり点滅が激しいです(古い蛍光灯のようにチカチカしている)。

ゴーストもかなり発生しており、電源の接触も悪いです。

ニキシー管のデータシートを再度確認すると、全てのピンが記号を表示する配線になっている訳ではないことに気づきました。

DCコネクタの半田付けをやり直し、数字のニキシー管で再点灯します。

ここまで来ると、接触が悪いのはブレッドボードの問題だと想定されます。

とりあえずやっておきたい実験は終わったので基板の作成に移ります。

ニキシー管の扱い方を探る -実験用プリント基板の作成-

前回で最低限駆動させるための部品は揃いましたが、現状では仮実装にもほど遠いです。それどころか実験もクリップを大量に付ける以外に方法がありません。

今までは足の幅が2.54mm幅になっている部品しか使ってこなかったため、実験もブレッドボード、ユニバーサル基板、ICソケット等で済んでいました。

そこで今回は、KiCad6.0でIN-12bの足を2.54mm幅として引き出せる基板を作ります。

まず、ニキシー管プリント基板のライブラリがないかどうかネット上で調べます。

すると、githubに以下のようなページを発見。

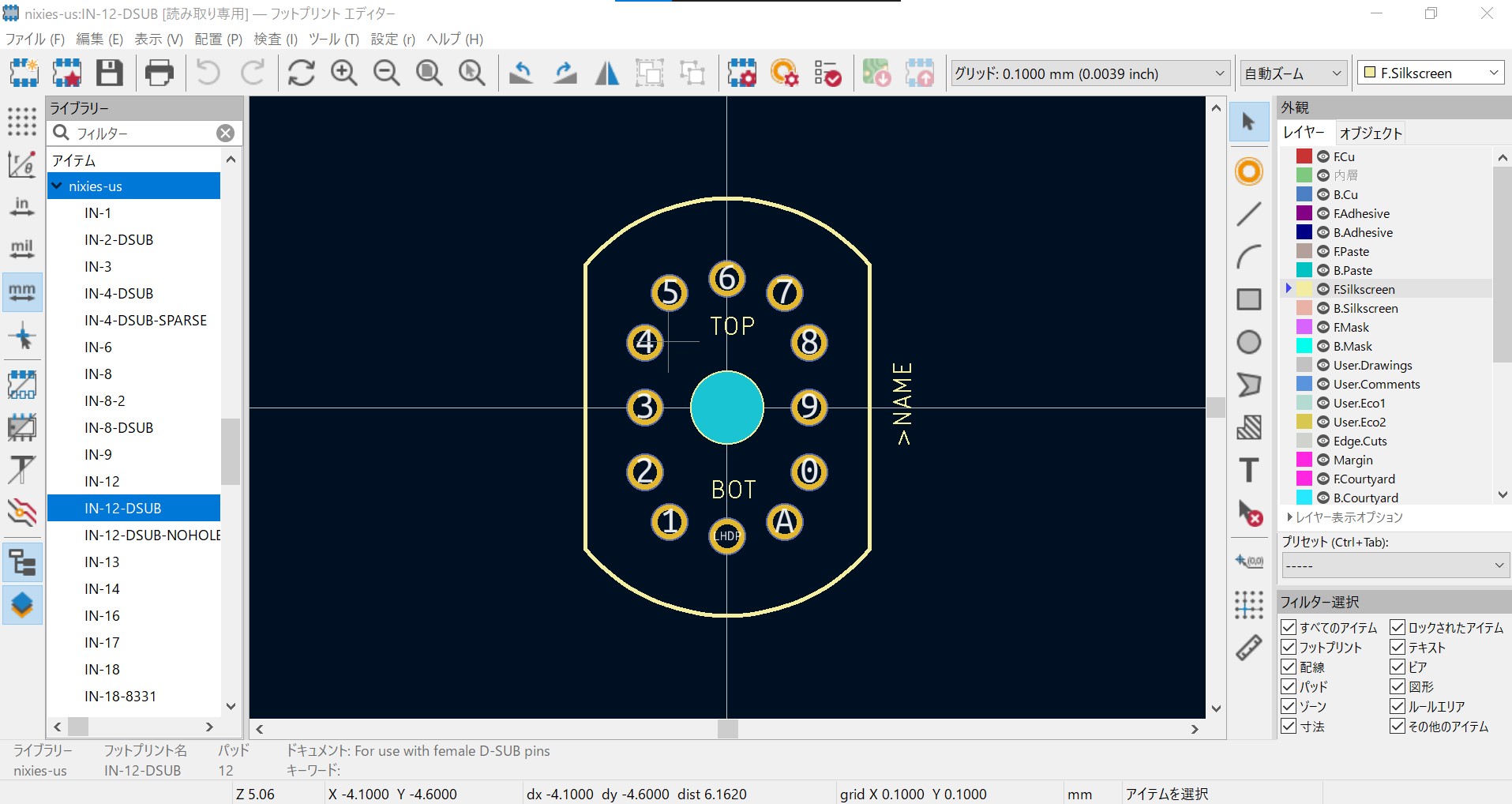

リンク先のnixies-usに、使用するIN-12Bのフットプリントが入っているらしいので、これを使わせてもらいます。

設定⇒フットプリントライブラリーを管理⇒ファイルアイコンからEagle形式かKicad legacy形式のライブラリを読み込ませます。

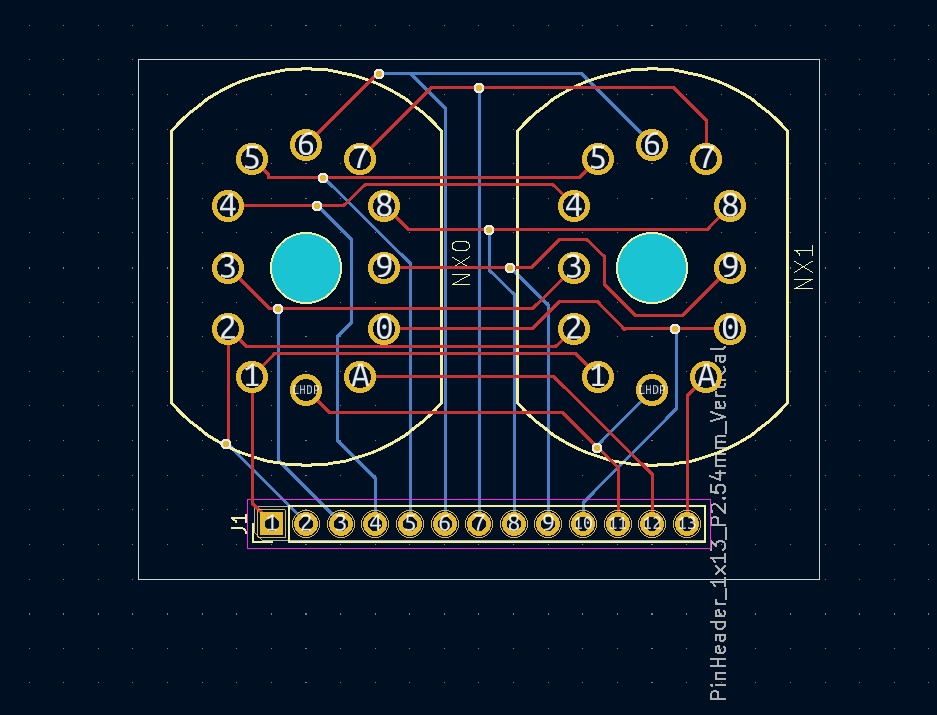

フットプリントエディターからIN-12-DSUBを開くと、以下のような画面が出ます。

ソケット用という事で穴が大きいIN-12-DSUBを使い、これを2.54mm幅の穴に繋げます。

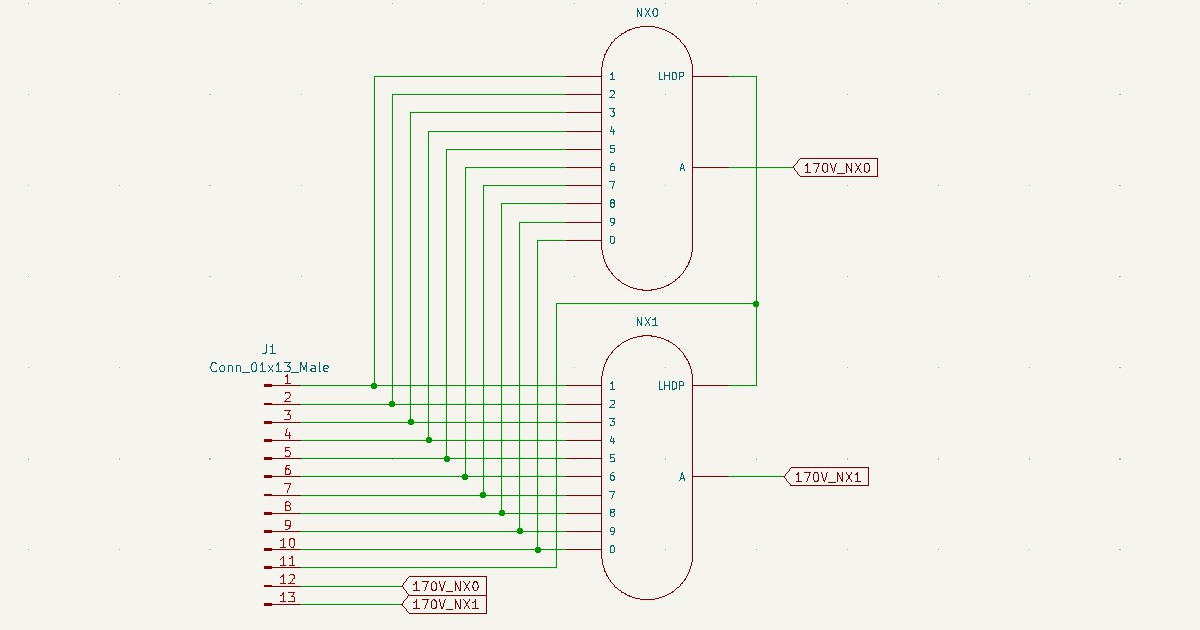

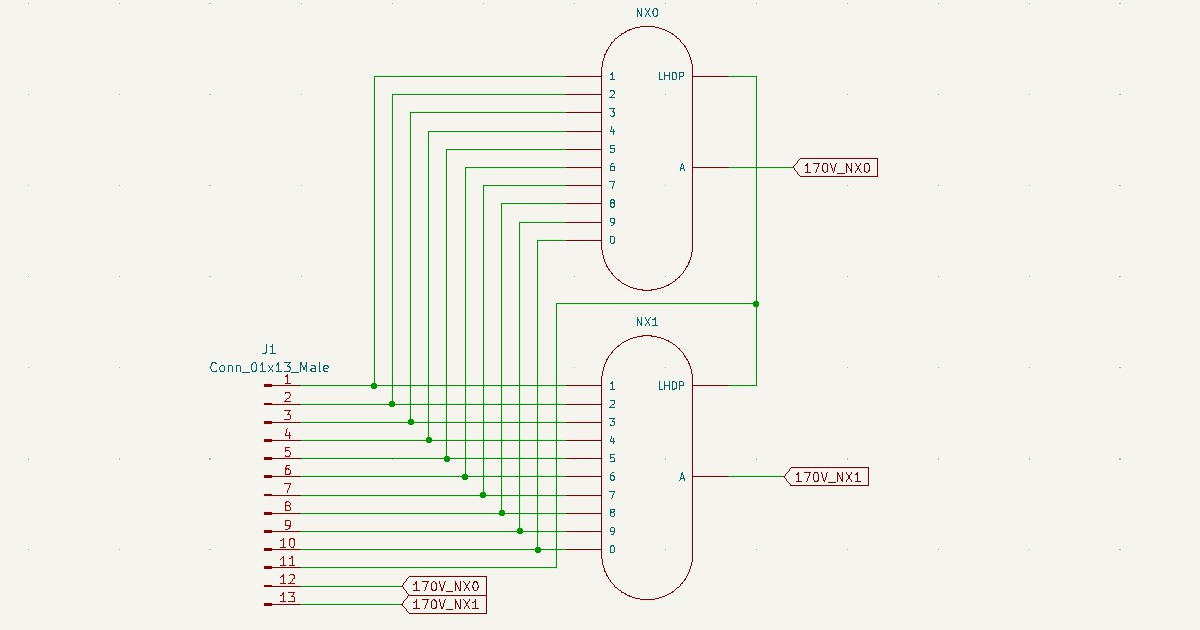

フットプリントと同様の手順でシンボルライブラリーを入れ、回路図エディタで配線。

表裏が繋がる箇所ができないように、基板のフットプリントを作成します。

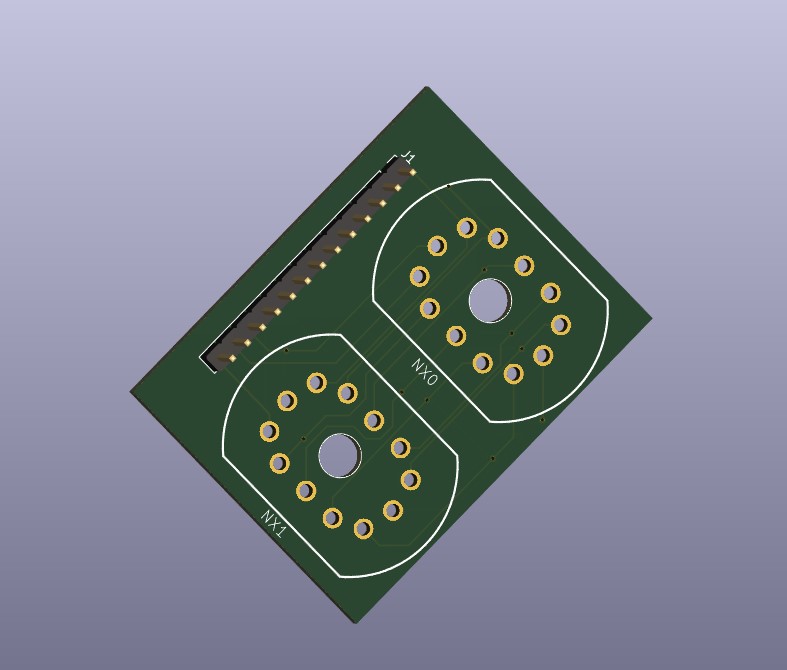

3Dビューワで完成したフットプリントを見ると、以下のようになりました。

ではこのプリント基板を発注!...と言いたいところですが、少々問題があります。

私は今まで2回程プリント基板を発注したことがありますが、基板の製造原価よりも輸送費の方が圧倒的に高いのです。1000円分の基板に対して輸送費2000円掛けるような注文となります。

何度も2000円を払わされるのはかなり嫌なので、作りたいと思っている基板を作って纏めて発注したいのです。

ニキシー管の扱い方を探る -設計図の構想-

ということで、先んじて時計実装用のプリント基板を作成しましょう。

表示部分が前面に来て、そこに2枚目の基板を接続するような形で設計を行いたいです。

つまり以下のキットのような配置を行うイメージとなります。

秋月電子通商: PICマイコンデジタル時計キット Ver.3(卓上型)(アダプタ別売)さて、本番用の回路を作るとなると追加でまたまた問題が生じました。

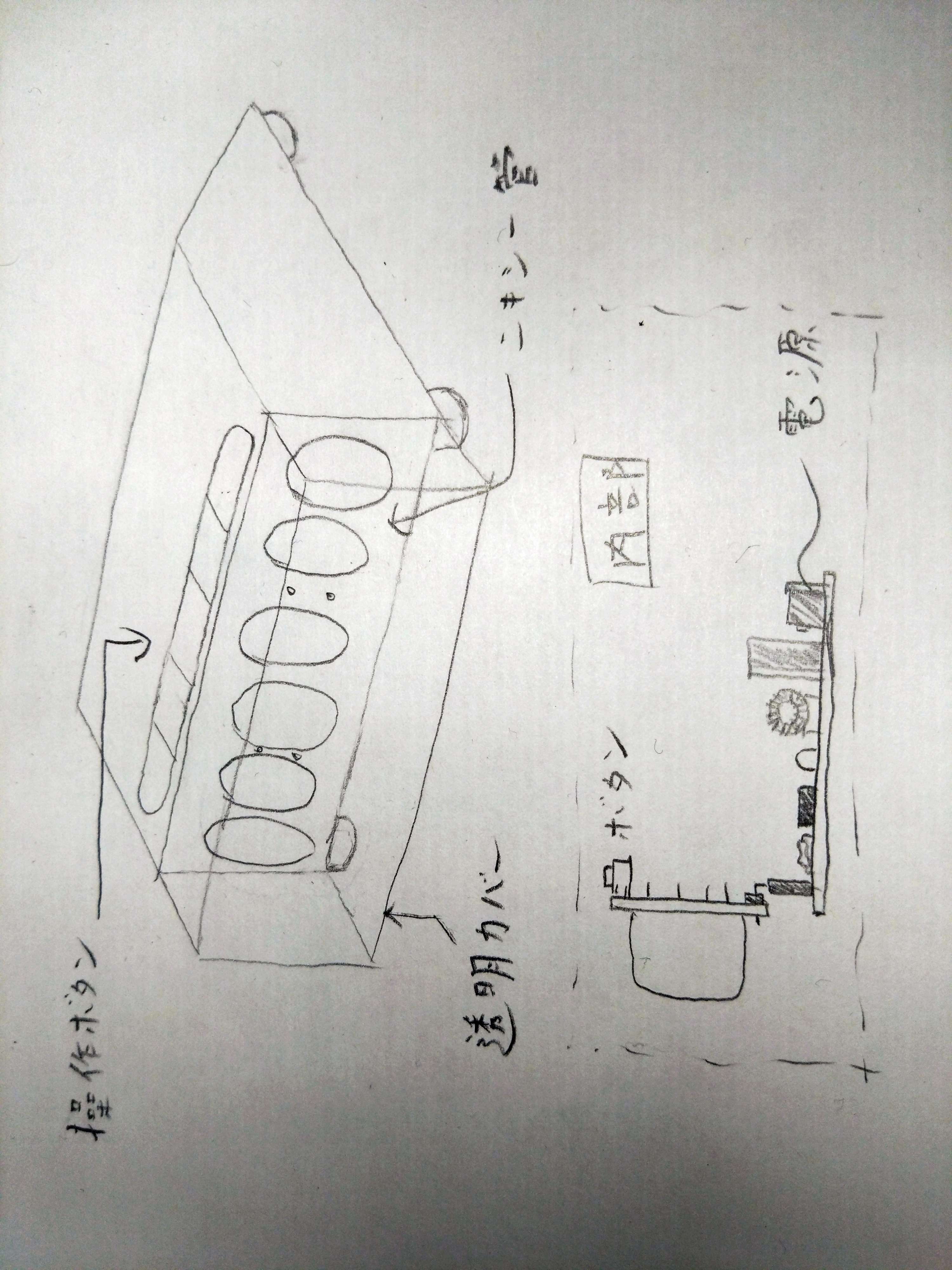

私の時計は透明なカバーでニキシー管を覆うデザイン(以下画像)を想定しています。

基板を覆う部分の外装は購入した3Dプリンタで作るつもりですが、透明なカバーが問題となります。

調べたところ3Dプリンタで透明なものを印刷することは不可能ではなさそうですが、フィラメント代でまた数千円を要求されることでしょう。

既に既製品のニキシー管時計を購入するのに必要な金額を大幅に上回っており、追加の大きな出費は御免こうむりたいです。

ということで、再三の部品探し。近場のダイソーを見て回りましたが、今のところ目に適った商品がありません。

そうと来れば、DIYer御用達東急ハンズへ。

しかし、私のイメージに合う寸法の透明な箱はありません。

好きな寸法で発注もできるらしいですが、商品を見ていて別の方法を思いつきました。

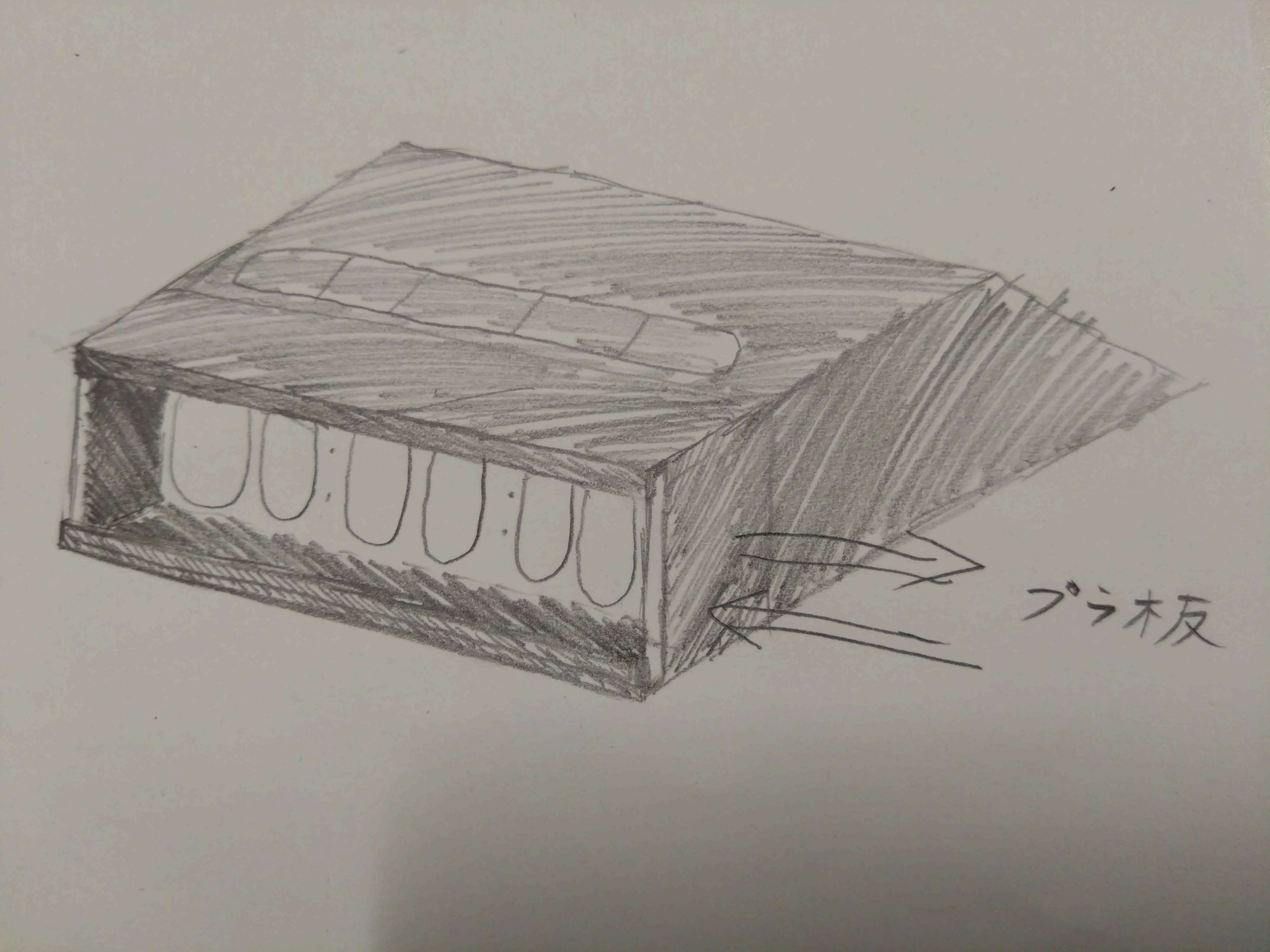

箱は使わず以下のプラスチック板を利用します。

そこで、デザイン案を変更し以下の形にしました。

プラスチック板を襖のようにスライドして入れる。これならばニキシー管をカバーできる上、文字盤の基板をねじで固定したいとなった時に、ねじ穴を目立たなくすることができます。

これでおよその必要部品の寸法が分かったので、次回は外装の設計図と表示部分の回路、プリント基板を作ることになるでしょう。

相変わらず取っ散らかっていますが、日記に近い物なので、最終的にはまとめたいです。それではまた次回!